中泵水泵厂大流量化工流程泵振动案例分析

发布日期:2021/9/1 14:00:13 浏览次数:

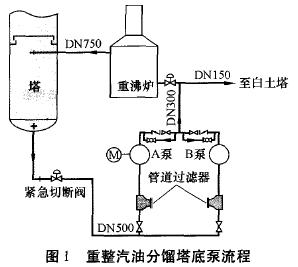

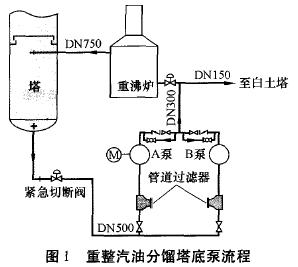

导读:中泵水泵厂大流量化工流程泵振动案例分析某厂重整汽油分馏塔底泵,工艺包设计正常流量为460 m3/h,介质为C 汽油馏分,温度190℃ ,计算装置有效汽蚀余量7.8 m。采用国产单级双吸上进上出泵,扬程280 m,转速2 985 r/min,必须汽蚀余量4.9m,最小流量210 m3/h。流程见图1...

中泵水泵厂大流量化工流程泵振动案例分析

某厂重整汽油分馏塔底泵,工艺包设计正常流量为460 m3/h,介质为C 汽油馏分,温度190℃ ,计算装置有效汽蚀余量7.8 m。采用国产单级双吸上进上出泵,扬程280 m,转速2 985 r/min,必须汽蚀余量4.9m,最小流量210 m3/h。

流程见图1

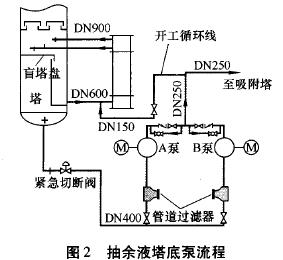

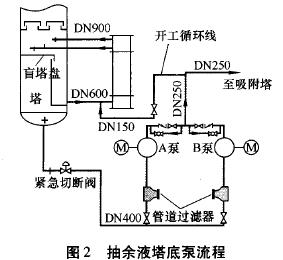

该大流量化工流程泵的进出口管线在操作初期就有很大振动,泵腔有噼噼啪啪的噪音。将管线加固后,振动和噪音仍然很大,而且流量越大振动和噪音也越大。泵入口压力表一直有大幅的抖动(0.18 MPa±0.04 MPa),出口压力表抖动频繁(2.0 MPa±0.2 MPa)。经过计算和现场拆泵检查可以排除汽蚀余量不足的可能性。检查泵入口管线,也没有阻塞现象。由于该泵的介质为塔底饱和液体,为了避免流体在管线流动过程中产生气泡,对泵的人出口管线进行了改造,减少了弯头数量,使用同径过滤器,取消了紧急切断阀,同时为了减少液体中夹带的气泡,将重沸炉返回口上移1 m,并在大流量化工流程泵的入出口均增加了排空线。改造后测试发现仍然不能消除振动和噪音。根据API标准规定,泵厂最后对该泵进行了特殊处理,加工特殊的泵体密封环,减小了叶轮吸入口的面积,从而降低了叶轮旋转过程中介质与泵涡壳隔舌之问产生的冲击量能。这样,一方面可以减小泵体本身的振动,另一方面可以降低泵出口流体与出口管线之间产生的冲击力,减小出口管线与泵发生共振的可能性。泵安装到位后,测试表明在低流量下泵腔没有噪音,泵和管线的振动都小于规定值。但当流量提高到380 m3/h以上时,泵入口会突然失压,出现汽蚀现象。根据该情况,调整塔系统的操作参数,一方面可以满足生产要求,另一方面可降低泵的工作流量,使之能在正常运行的范围内操作。同时在塔的重沸炉返回口增设分流器,进一步提高气液分离效率,为泵提供更好的操作环境。经过一系列整改,目前该泵的运行稳定。该厂抽余液塔底泵为同样型号,开工介质为c8芳烃,正常介质为C10芳烃。流程见图2。

该大流量化工流程泵开工初期为60%(大于最小回流量)负荷操作,泵的脉冲噪音和进出口管线振动都很大,泵出口压力表随声音频率小幅抖动。清洗过滤器并加固管线后人口管线振动减小,但出口管线振动仍然没有改善,而且泵底座振动明显。分析有效汽蚀余量和气液分离都不存在问题。调整流程,打开回流,加大泵的流量,使之在额定流量下操作,此时噪音和振动都恢复正常值。同样型号的泵在不同位置表现不一样:一台是流量高振动,另一台是流量低振动。根据现象和工期采用不同的方式来消除振动,满足正常生产的要求。四台泵均为高能泵,理论上易产生振动,制造时要采取特殊的处理措施。由此总结出,对于图1这种流程,一般去重沸炉的流量大、扬程低,而去下游的流量小、扬程高,可考虑分成重沸炉泵和产品泵两个台位,既可以节能也可以降低泵的能级,减少振动和噪音。对于塔底泵应尽量选用低转速的泵,可降低噪音和振动。

上一条:DM型矿用多级离心泵首级叶轮如何与导叶对中? 下一条:石化化工流程泵水泵节能技术发展要求